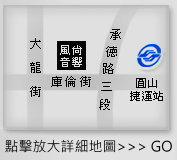

接近地標:

本公司離下面地標距離:

承德路 橡木桶:約 200公尺

孔子廟:約 100公尺

圓山捷運站:約 270公尺

花博圓山館:約 350公尺

點此放大>>> GO

■音響器材維修保養,安裝服務!

點此放大>>> GO

■■■ 免 卡 分 期 ■■■

點此放大>>> GO

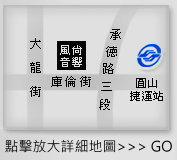

本公司離下面地標距離:

承德路 橡木桶:約 200公尺

孔子廟:約 100公尺

圓山捷運站:約 270公尺

花博圓山館:約 350公尺

點此放大>>> GO

■音響器材維修保養,安裝服務!

點此放大>>> GO

■■■ 免 卡 分 期 ■■■

點此放大>>> GO

音響評鑑

音響評鑑 綜合擴大機評鑑

綜合擴大機評鑑

.png) 回上一頁

回上一頁.png) 回評鑑首頁

回評鑑首頁.png) 加入最愛文章

加入最愛文章