文•郭漢丞

小批量多品種

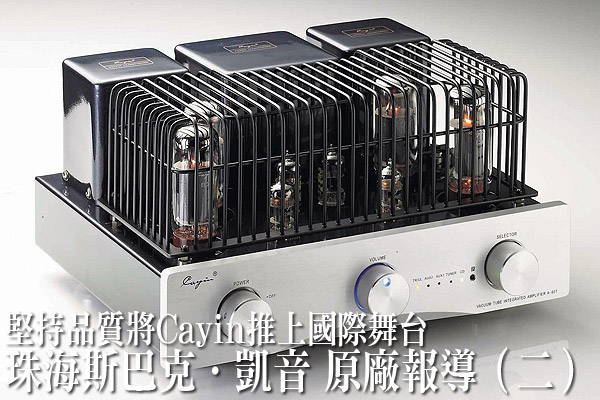

在斯巴克.凱音,曹總經理提示,他們採取「小批量、多品種、差異化、滿足消費者個性化需求」,奉為產品規劃與管理的基本原則。所以在生產線上,可同時製作十多種以上不同型號的產品,以達到彈性反應訂單需求的目標。

在斯巴克.凱音面積11,000平方公尺的新廠,生產作業員工大約有137位,而管理研發人員總共有29位。我們很好奇的每年斯巴克.凱音的生產總量,馬副總想了一下,他說平均目前每年生產大約80,000~100,000部器材,真是驚人的數量。

OEM、ODM與品牌並行

不過馬副總補充說明,這個數字包含了所有Cayin與OEM、ODM的生產數量。至於自有品牌和OEM、ODM的數量比例,馬副總表示,在七、八年前,大約八成左右都是OEM與ODM,自有品牌的銷路還沒有打開,但是經營團對認為品牌是長遠必須經營的方向,所以在Cayin的行銷上面做了很多努力,現在自有品牌和OEM、ODM產品大約各佔一半。尤其在內地的銷售網路,在馬副總的奔走下,內地已經有將近80個經銷點,從廣州、上海、北京這些大都市,一路到偏遠的蒙古,斯巴克.凱音都有合作經銷點。而曹總經理則說,在2002年時,內外銷比例大約一比一,現在外銷佔二,而內銷只佔一,外銷市場仍是公司發展的重點。

大家應該很好奇,究竟斯巴克.凱音幫哪些人代工?對OEM或ODM廠,除非下單的工廠允許,否則有保守客戶秘密的義務,斯巴克.凱音也不例外。馬副總說大家看到生產線上好像工作不是很滿,甚至有點空蕩,原因是前一天先把不能公開的代工品全部收起來了。可以公佈的廠家,馬副總說除了Prima Luna外,還有日本的Tri,最近才決定下單OEM的則有C.E.C.,除此之外都是不能透露的秘密。

|

|

圖上:李愛民與伍曉東兩位工程師,分別負責數位與晶體線路,兩人工作合作最密切。圖左下:葉茂盛工程師負責真空管擴大機設計,1997年他設計的220C,獲得廣東省優質產品大獎。圖右下:陳德海工程師創廠不久便已加入,斯巴克.凱音大約七、八成真空管擴大機都是由他設計。 |

五人核心工程師團隊

年產量這麼大,究竟一年斯巴克.凱音要開發多少新產品?馬副總說數量不一定,但大約都在15~20種不等。要應付OEM與ODM訂單,又要開發自己的產品,斯巴克.凱音的研發團隊總共有五位主力工程師負責。馬副總一一介紹,陳德海先生1993年就進入公司服務,是最資深的工程師,從成立到現在大約七∼八成的真空管擴大機,都是出自他的手筆。而另一位負責真空管擴大機設計的工程師葉茂盛,在1997年開發出220C,到現在還持續生產,並且獲得廣東省優質產品獎,這是有史以來唯一獲得此獎項的音響產品。鄭喜工程師則負責所有的變壓器設計,以及一半以上的產品造型設計,像是新的SP 105i復古造型的收音機,就是由他負責。而李愛民與伍曉東兩位工程師則是合作開發數位訊源與晶體機,包括環繞解碼前級DP15。

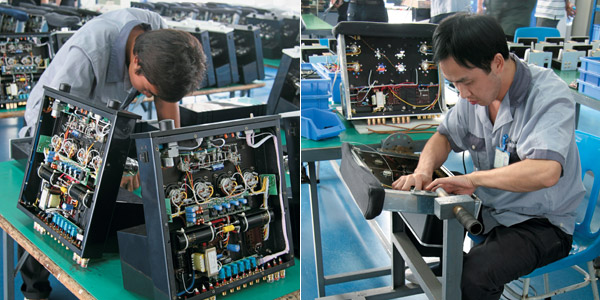

超乎想像的手工搭棚規模

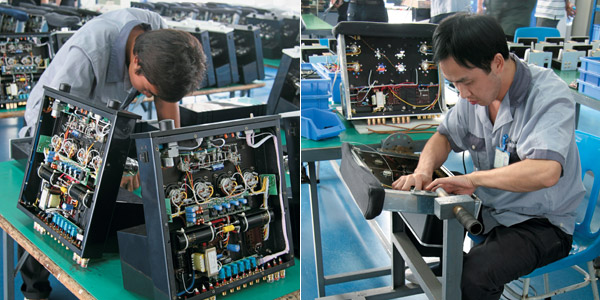

由於產量日增,所以新廠房要趕在一年之內完成開工,舒解訂單需求的壓力。在馬副總的帶領下,我們一行人進入廠區參觀。同行的高傳真雜誌蒲總編輯看完之後說:「這可能是全世界最大的手工搭棚音響工廠!」確實,在斯巴克.凱音所見,幾乎每一個工序都是手工製造。

|

|

手工搭棚的規模超過預期想像。 |

是因為大陸勞工成本低,所以刻意使用手工製造嗎?其實真空管擴大機的製作,本來就非常耗費人力,真空管之所以不敵晶體,不僅是發熱高、效率低、功率小,更因為生產流程難以自動化,需要的人工處理程序太多了,即使大量生產也不容易降低成本,物美價廉的晶體機自然取代了真空管。但是在斯巴克.凱音,卻是大手筆投入人力,手工搭棚每一個焊點、每一條內部接線、每一個管座,全部要人工插件、人工焊接。為了讓每一個生產節點都能製作整齊畫一的手工搭棚線路,在工作人員身旁還放置了樣板機,直接從實品對照,準確地複製和樣板機一樣的配線走法。

變壓器全部自製

對於真空管機而言,變壓器經常是左右聲音好壞的關鍵,作為年產量可達六位數字的音響廠商,斯巴克.凱音自然把這項關鍵元件留在工廠裡面自行製作,以便控制品質。馬副總說,早年曾經採用外購變壓器,但是品質一直不能統一,有時候還是故障的來源,加上產量日增,廠內自製更能掌握成本。目前所有的變壓器設計,都由工程師鄭喜負責,生產的形式包括環形、EI、雙C-Core等等,型號多不勝數,馬副總說,把Cayin和OEM、ODM的品項加起來,總共超過170種型號。

|

|

鄭喜工程師負責所有斯巴克.凱音產品的變壓器設計,外觀也出自他的手筆,最近由他完成的產品是復古的SP 105i真空管收音機,連珠海市領導都買來當作餽贈外賓的禮物。 |

回憶當年買進這些繞線機,鄭喜說當時國內很難取得,一部要價18萬人民幣,但現在因為生產者眾,變得普及了,一部大約8萬人民幣就買得到。工廠裡面準備的繞線機包括全自動、半自動與全手動三種,機器有新有舊,看來是伴隨著工廠成長,逐漸擴充採購而來。

拿起一個製作中的環形變壓器,鄭喜說:「通常斯巴克的環形變壓器從下單、投產到完成,大約要七天的時間。」怎麼要這麼久?原來初級繞好以後,還要經過除濕、浸漆、烘乾,然後再重複流程一次,工序頗為繁複。「我們就是為了變壓器花了這麼多功夫,安全性絕對有保障,所以就算機器泡到水裡面都不會冒煙。」因應各種型號的變壓器製作,所使用的繞線粗細也不同,矽鋼片的尺寸也有很多種。

|

|

全部的變壓器都在廠內繞製,繞線機自動、半自動、全手動都有,看變壓器的大小與結構,選擇適當的繞線機。 |

完成繞線的變壓器,接著按批次進行除濕,送往下一關浸漆。斯巴克.凱音使用負壓浸漆,把排列整齊的變壓器放入壓力箱中,抽成真空以後(真空度要求為40cm/Hg),灌入絕緣漆,再抽真空至60~65cm/Hg,稍待片刻將絕緣漆引入另一儲存槽,再抽一次真空至70~76cm/Hg,最後洩壓完成浸漆。鄭喜工程師說,整個浸漆工作大約十分鐘左右,他說大部分的工廠浸漆都是直接浸泡,滲透效果普通,而斯巴克.凱音採用的負壓浸漆可以確保滲透的效果最好。完成浸漆以後,還要送往「烤箱」來烘乾。

依照樣版機手工搭棚

看完真空管機關鍵的變壓器製作以後,我們來到手工搭棚的生產線上,前面說過,為了確保手工搭棚的一致性,所有的操作人員旁邊都有一部示範樣板機,依樣畫葫蘆,看著做就不會錯。負責大部分真空管機設計的工程師陳德海,請我們注意操作人員裝機時,把機箱放在一個可以旋轉活動的腳架上,是斯巴克.凱音自行設計的專用組裝台,這就他們的航太背景就有關了,原來靈感來自飛機引擎的裝配,機械本體一樣非常重,所以有旋轉活動的輔助裝配架。看來為了應付重量級的真空管機組裝,大家都有一些「撇步」,Audio Research從汽車工業借鏡,而斯巴克.凱音則是學飛機引擎的裝配。

|

|

每個組裝站都有樣板機在一旁參考,確保手工搭棚品質一致。由於裝上變壓器的半成品很重,使用特製的旋轉裝配台,是斯巴克.凱音專用,靈感來自組裝飛機引擎的活動組裝台。 |

斯巴克.凱音的擴大機因為各種價位皆有,所以並不是全部採用手工搭棚,部分還是使用PCB板,所以另一邊還有插件與焊接的生產線。雖然生產速度比手工搭棚來得快,但是依然需要很多人力。

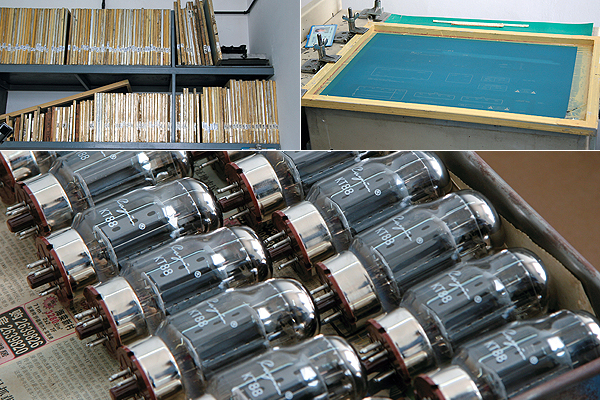

噴漆、打磨、絲印不假他人

機箱的製作在斯巴克.凱音也是重頭戲。噴漆工作廠內設有兩個噴漆房,可別以為噴漆很簡單,從牆上掛著「噴漆工藝流程圖」,從毛胚到完成,總共需經過17道手續不合格還要重複6道手續補強。噴漆完畢送往水磨砂。稱為水磨砂,得要慢工出細活,一吋一吋地就著水流以細砂紙磨就。鄭喜工程師說,斯巴克.凱音用的工法,和製造Benz、BMW的高級車一模一樣。

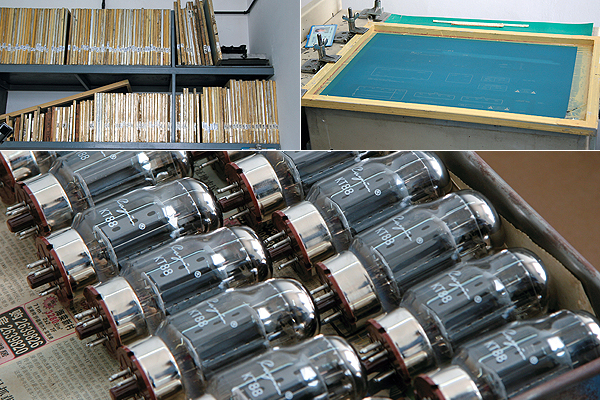

打磨完成的機箱部件,經過打磨拋光後,送往絲印(Screen Printing,也稱網印)加工,而向曙光廠訂購的專用真空管,也是在廠內進行絲印加工,打上Cayin的字樣。由於斯巴克.凱音的產品項目眾多,櫃子裡擺滿了各式各樣的絲印模版。

|

|

產品外表所有的字樣全部廠內絲印,從櫃子上滿滿的絲印版,就知道產品型號有多複雜。 |

至少48小時燒管

談到真空管,斯巴克.凱音主要向曙光採購,近年來他們已經是曙光廠單一用量最大的客戶。關於真空管的使用,馬副總強調,他們一定會用還在生產,供應無虞的真空管,而不會採用特殊難以取得的元件,這是為了長期的售後服務著想。他說有很多發燒友曾經跟馬副總講,他手上有數百支優質的NOS老管,一定可以做出非常好的真空管機,但是用完就沒有了,無法因應長期服務所需,他們寧可和曙光密切合作,製作出規格符合需求的普及型真空管。

不過可別以為斯巴克.凱音和曙光的關係好,他們就會忽略品管檢查。所有真空管至少經過24小時燒管,再測試配對,有些型號的真空管還需延長Aging時間到48小時。而這間真空管「老化」房,還肩負成品燒機的任務。不光是真空管,所有進入生產線上的電子零件,都需經過全檢的流程,原來Hi End廠重視零件品質與配對的功夫,斯巴克.凱音全部都學到了。

|

|

|

真空管至少經過48小時燒管,有些型號還要長達72小時。向曙光訂購的真空管全部檢驗、配對。 |

|

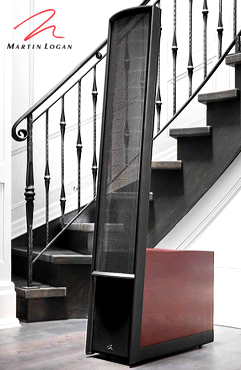

音響評鑑

音響評鑑 綜合擴大機評鑑

綜合擴大機評鑑

.png) 回上一頁

回上一頁.png) 回評鑑首頁

回評鑑首頁.png) 加入最愛文章

加入最愛文章